نانو سیلور یک دستاورد شگرف علمی از نانو تکنولوژی است که در عرصههای مختلف پزشکی، صنایع مختلف مثل کشاورزی و دامپروری و بستهبندی، لوازم خانگی، آرایشی، بهداشتی و نظامی کاربرد دارد. این فناوری از طریق کنترل فعالیت عوامل بیماریزا در خدمت بشر میباشد. از این رو، به لحاظ بازدهی بالا، عملی بودن، و افزایش ظرفیتها و مقرون به صرفه بودن از نظر اقتصادی و سازگاری با محیط زیست و ماندگاری بسیار زیاد، در مقایسه با دیگر روشهای بهبود فرآوری و تولید، ارجحیت دارد. در این مقاله به بررسی مطالعه امکانسنجی مقدماتی تولید نانو پودر نقره، یکی از نانوذرههای کاربردی میپردازیم.

خاصیت میکروبکشی نقره از هزاران سال قبل برای بشر آشکار شده است. به طور مثال سینوهه که معروفترین پزشک فراعنه بوده است در جراحیهایی که روی جمجمه بیمارانش انجام میداد از چاقوها و وسایل نقره استفاده میکرده است. اسکندر مقدونی در یکی از جنگهایش شمار زیادی از سربازان خود را در اثر بیماری مرموزی از دست داد در حالی که خود و دیگر فرماندهان عالی رتبه نظامیاش به دلیل استفاده از ظروف و جامهای نقرهای به آن بیماری مبتلا نشدند. همچنین ایرانیان در 2000 سال قبل، آب را در ظروف نقره نگاه میداشتند و مینوشیدند چون از خاصیت میکروبکشی این فلز با خبر بودند. در اغلب جنگهای قدیمی روی زخم سربازان سکههای نقره قرار میدادهاند تا از عفونت و گسترش زخمهای آنها جلوگیری کنند و یا برای نگهداری مواد غذایی از ظروف نقرهای استفاده میشده است. همچنین علت شیوع نیافتن بیماریهای مسری در مناطق اعیاننشین را به ظروف نقره نسبت میدهند.

واژه فناوری نانو اولین بار توسط نوریوتاینگوچی استاد دانشگاه علوم توکیو در سال 1974 بر زبانها جاری شد. او این واژه را برای توصیف ساخت مواد (وسایل) دقیقی که تلورانس ابعادی آنها در حد نانومتر میباشد، به کار برد. نانوتکنولوژی در ترجمه لفظ به لفظ، به معنی تکنولوژی بسیار کوچک (نانو، به معنی بسیار بسیار کوچک، مقیاس 10 به توان منفی 9 بار کوچکتر) میباشد.

نانو تکنولوژی، فنآوری تغییر در خواص مولکولهای تشکیل دهنده مواد است و به همین دلیل مقیاس نانو بهترین تعریف برای این تکنولوژی میباشد. بشر سعی دارد تا با استفاده از نانوتکنولوژی خواص مولکولها را تغییر دهد تا وقتی که جسمی از این مولکولها درست شود و تمام خواص این مولکولها (و ماده اصلی) را در خود داشته باشد. هدف اصلی اکثر تحقیقات نانو تکنولوژی شکلدهی ترکیبات جدید یا ایجاد تغییراتی در مواد موجود است. نانو تکنولوژی در الکترونیک، زیستشناسی، ژنتیک، هوانوردی و حتی در مطالعات انرژی به کار برده میشود.

امروزه به مدد فناوری نانو، ساخت ذرات نقره در ابعاد نانو میسر گشته است. ذرات نانو نقره به ما این امکان را میدهند که با کمترین غلظت خاصیت ضد میکروبی بسیار قوی را از فلز نقره شاهد باشیم. محققان و دانشمندان نانو تکنولوژی بر این باورند که در آینده نه چندان دور فناوری نانوذرات نقره نقش بسیار زیادی در حوزه سلامت انسان ایفا خواهد کرد. با فناوری نانو، نقره به صورت ذرات نانونقره (Nano Silver) به صورت کلوئید آبی یا الکلی و یا پورد تولید میشود.

ذرات نقره در حالتهای مختلف خاصیت آنتیباکتریال (ضد باکتری)، آنتیفونگای (ضد قارچ) و آنتی ویروس دارند. محلولهای نانو نقره در اندازههای 100- 10 نانومتر تشکیل شدهاند و در مقایسه با محلولهای دیگر پایداری بیشتری دارند. در ابعاد نانوذرات به دلیل اندازه کوچکی که دارند، سطح تماس بیشتری با فضای بیرون ایجاد میکنند و از این رو نقشهای خود را با سرعت بسیار بالاتری انجام میدهند و در نتیجه تأثیر بیشتری برمحیط پیرامون میگذارند.

بعضی از محصولات ساخته شده از نانو نقره عبارتند از:

در حال حاضر نیز با ورود فناوری نانو انواع محصولات با ویژگیهای منحصر به فرد تولید میشود تا مصرف کنندگان به گزینههای انتخابی بیشتر و محصولاتی با کیفیت بهتر دسترسی داشته باشند. محصولات مختلف آرایشی بهداشتی با استفاده از فناوری نانو تاکنون تولید شدهاند که مهمترین آنها عبارتند از: خمیردندان، صابون، شامپو، حالات دهنده و رنگ دهنده موها، کرمهای ضد چروکیدگی، کرم ضد آفتاب، رژ لب و کرم نرمکننده، پودر صورت، عطرها. فناوری نانو مشابه دیگر صنایع توانسته است در این محصولات وارد شده و اثرات قابل توجهی بر بازار آن بگذارد. به عنوان نمونه عرضه فرآوردههای حاوی نانو ذرات ترکیبات اکسید روی و اکسید تیتانیوم باعث بهبود چشمگیر کارایی و مقبولیت ضدآفتابها و مواد آرایشی حاوی مواد غیرآلی شدهاست. کاهش جذب زیاد اشعه ماوراءبنفش بدون استفاده از مواد شیمیایی و رفع مشکلات عمده استفاده از این مواد مثل اثر سفیدی بعد از استفاده از آنها بر روی پوست، از مزایای مهم این فراوردههای جدید است.

سه ویژگی عمده کرمهای ضد آفتاب حاصل از نانوفناوری نسبت به محصولات قدیمی عبارتند از:

تولید این نوع کرمهای ضد آفتاب که اشعه زیانآورUV را جذب میکند با استفاده از نانو ذرات اکسید تیتانیوم و اکسید روی تهیه شده جزء اولین موارد کاربردی فناوری نانو در صنعت آرایشی بهداشتی بوده و این روند تاکنون ادامه داشته است.

ذرات نقره در ابعاد بزرگتر از نانو، یک ذره فلزی با خاصیت واکنشدهی کم میباشد، ولی زمانیکه به ابعاد کوچک در حد نانومتر تبدیل میشود، خاصیت میکروبکشی آن بیش از 99 درصد افزایش مییابد، به حدی که میتوان از آن جهت بهبود جراحات و عفونتها استفاده کرد. نقره در ابعاد نانو بر متابولیسم، تنفس و تولید مثل میکروارگانیسم اثر میگذارد. تاکنون بیش از 650 نوع باکتری شناخته شده است که توسط نانو ذرات از بین میروند.

دو مکانیسم عمده تاثیرگذاری نانو نقره برمیکروارگانیزمها عبارتند از:

این مکانیسم بیشتر در مورد کامپوزیتهای نانونقرهای صدق میکند که روی پایههای نیمه هادی مانند SiO2 یا TiO2 قرار گرفته میشود. در این وضعیت ذره مانند یک پیل الکتروشیمیایی عمل میکند و با اکسید کردن اتم اکسیژن، یون اکسیژن و با هیدرولیزکردن آب، یون هیدروکسید منفی (OH-) تولید میکند. یون اکسیژن و یون هیدروکسید منفی هر دو از بنیانهای فعال و از قویترین عاملین ضد میکربی میباشند.

دراین مکانیسم ذرات نانونقره فلزی به مرور زمان یونهای نقره ایجاد میکنند. این یونها طی واکنش جانشینی، باندهای SH- را در جداره میکروارگانیسم به باندهای Sag- تبدیل میکنند، که نتیجه این واکنش از بین رفتن میکروارگانیسم است.

از نانو ذرات نقره برای ضد باکتری و ضد میکروب کردن سطوح مختلف در صنایع متفاوت استفاده میشود. یکی از مهمترین این صنایع، صنعت لوازم خانگی است. در ادامه به کاربردهای نانو ذرات نقره برای ضد عفونی کردن سطوح لوازم خانگی مانند یخچال و فریزر، سیستم تهویه مطبوع، ماشین لباسشویی و جاروبرقی پرداخته شده است.

از آنجا که فناوریهای جدید معمولا توسط شرکتهای دارای برند و نام تجاری معتبر و بزرگ که دارای منابع مالی عظیم برای مدیریت و تجاریسازی فناوریهای جدید در حوزه کاری خود هستند مورد استفاده قرار میگیرد، از این رو تعدادی از شرکتهای بزرگ لوازم خانگی که محصولات تجاری خود را با استفاده از فناوری نانو ذرات نقره بهینه کردهاند ارایه شده است.

دوتا از این شرکتها شرکت سامسونگ و الجی هستند؛ این دو شرکت از روکشهای نانونقره در محصولات لوازم خانگی خود استفاده مینماید تا خاصیت آنتیباکتریال و ضد میکروبی به آنها بدهد. این دو شرکت از این فناوری در بیش از 100 مدل جدید از محصولات خود بهره برده است که شامل: سیستمهای تهویه مطبوع، یخچالها و فریزرها و ماشین لباسشویی میشود.

استفاده از نانو ذرات نقره در دستگاههای تهویه مطبوع که با استفاده از فناوری یون میکروپلاسما صورت میگیرد، موجب حذف عوامل بیماریزایی همچون ویروس سارس و آنفلوآنزا میگردد. همچنین این دستگاهها دارای نانوفیلترهای هوا میباشند که موجب حفاظت پوست در برابر رادیکالهای مضر میگردند.

در یخچالها و فریزها شرکت سامسونگ از روکشهای نانونقرهای روی دیوارههای درونی این دستگاهها استفاده شده است. این روکشها از رشد باکتریها و قارچها جلوگیری میکنند و علاوه بر پاکیزه نگهداشتن محیط درون یخچال، زمان نگهداری مواد غذایی را نیز افزایش میدهند. همچنین از بدبو شدن محیط داخلی یخچال و فریزرجلوگیری میکنند. همچنین این نانو ذرات نقره در بخش خنک کننده آب نیز قرار داشته و آب مورد استفاده، باکتریزدایی میشود. در یخچالها و فریزرهای تولیدی شرکت ال جی هم از نانو ذرات نقره و هم از نانو کرههای کربنی استفاده شده است. نانو ذرات نقره به صورت پوششی سطحی در درون این دستگاهها قرار گرفته است. این سطوح ضد باکتری با حذف باکتریها و قارچها، علاوه برسالم نگه داشتن مواد غذایی، مدت زمان نگهداری آنها را نیز افزایش میدهند. همچنین در درزگیر دریخچال و فریزر نیز از این نانو ذرات استفاده شده است که مانع از ورود عوامل بیماریزا از خارج به درون یخچال میشود. از نانو کرههای کربنی نیز به عنوان یک جاذب قوی برای حذف بوهای نامطبوع حاصل از مواد غذایی درون داخل یخچال استفاده شده است.

شرکت سامسونگ در ماشین لباسشوییها به جای آب از هوای داغ برای پاکیزه کردن لباسها استفاده شده و موجب کاهش مصرف آب، کاهش دفعات شستشو، و افزایش عمر لباسها میشود. نانو ذرات نقره به کار رفته در این ماشینهای لباسشویی موجب از بین رفتن 9/99 درصد میکروبها میشود که درصد بسیار بالایی محسوب میشود. شرکت الجی از نانو ذرات نقره به صورت روکش برای داخل ماشین لباسشویی استفاده کرده است. این نانو ذرات دارای خاصیت ضد باکتری بوده و درنتیجه موجب استریلیزه شدن لباسها و همچنین آب شده و در نتیجه پس از پایان فرایند شستشو لباسها عاری از باکتری و میکروب خواهند بود. این شرکت توانسته است از سازمانها و موسسات مختلفی همچون همچون FDA آمریکا، SIAA ،EPA ژاپن، و همچنین موسسه آزمایش و تحقیقات صنایع شیمیایی و موسسه آزمایش و تحقیقات FITI در کره تأییدیه کیفیت و ایمنی دریافت کند.

شرکتهای دیگر لوازم خانگی مانند هیتاچی نیز از فناوری نانو ذرات نقره برای بهبود کیفیت محصولات تولیدی خود استفاده کرده است. در اکثر این شرکتها از این نانو ذرات در یخچالها و فریزرهای به منظور از بین بردن باکتریها و عوامل بیماریزا استفاده شده است.

در خصوص تولید این محصول نمیتوان از کشوری به عنوان تولیدکننده و یا مصرف کننده نام برد. زیرا توزیع جغرافیایی شرکتها در بیش از ده کشور جهان وجود دارد. این کشورها عبارتند از:

آمریکای شمالی، چند کشور اروپایی و تایوان، چین و کره جنوبی و ژاپن. البته لازم به ذکر است که گرید نانوذرات تولیدی هر کدام از این کشورها متفاوت است. اما فناوری تولید نانوذرات نقره در اختیار این کشورها است.

این روش برای ساخت نانوذرات تیتانا، نقره و نقره / تیتانیا است که از رسوب نانوذرات بدست میآیند. این روش بر پایه تکنیک اسپری مشعلهای مایع است. در این روش ذرات میکرو سایز مواد اولیه درشعله H2 -O2 با دمای خیلی بالا اسپری میشوند. تیتانیوم اتوکسید (TEOT) و نیترات نقره درمحلول اتانول حل شده و سپس اسپری میشوند. سرعت تولید mg/min 40- 5/1 به همراه افزودنی نقره از 1,2,4,8 درصد وزنی نسبت به TiO2 میباشد.

نانوذرات رسوبی با نمونهگیری ترموفورتیک کنترل میشود. نمونهها با روشهای TEM و SAED آنالیز میشوند. روشهای دیگر آنالیز، اندازهگیری سطح و XPS میباشد. اندازه ذره و دانسیته مؤثر بعد از شعله در آئروسل با روش SMPS و دیگر روشها آنالیز میشود. محصول حاصله به خواص فیزیکی و شیمیایی مواد اولیه، غلظت آنها در شعله و نمودار دمای شعله وابسته است. دو نوع رسوب بدست میآید که از دو روش متفاوت است.

روش اول مخلوط شدن مواد اولیه در محیط به طور همزمان و روش دوم مرحله اسپری هر یک از مواد در مراحل پشت سرهم است. در روش یک مرحلهای اندازه ذرات الگومره و اولیه با افزودن نقره کاهش مییابد.

در این روش ابتدا لایه نازك به روش sol-gel و با استفاده از روش لایه نشان غوطهوری بر روی سطح زیر لایههای soda-lime تهیه شده و خواص نوری و ساختارهای سطحی آنها مورد مطالعه قرار میگیرد. سپس سیستم لایه نازك Ag-SiO2 تهیه شده با غلظتهای مختلف نقره ساخته میشوند.

در ادامه نمونههای تهیه شده در دماهای مختلف به مدت 2 ساعت پخته میشوند. به منظور بررسی خواص فیزیکی شیمیایی لایههای نازك سیلیکا (Sio2) حاوی نانو ذرات نقره، از تکنیکهای مختلف آنالیز مواد استفاده میشود. بر اساس تحلیلهای به دست آمده از روشهای آنالیز (XRS ،SEM ،AFM...) با تغییر مقدار نیترات نقره ( پیش ماده ساخت نانوذرات ) اندازه آنها تغییر میکند.

در این واکنش از نمک فلز و احیا کنندههایی مثل هیدرازین و سدیم بورو هیدرید، نیترات سدیم، اسیدسیتریک، فرمات سدیم، اسیدفرمیک، هیدروسولفید سدیم و اسیداسکوریک میتوان استفاده کرد. مکانیزمهایی که بر توزیع اندازه ذرات اثر دارند، هستهزایی و رشد هستند.

در این روش نانوذرات نقره با استفاده از واکنش نیترات نقره و هیدرازین تولید میشوند. در روش سنتز احیای شیمیایی از نیترات نقره و NaBH4 نیز استفاده میشود. بعد از افزایش عامل انتقال فاز NaH2 PO4 یک فیلم نازك از نانوذرات نقره بین سطوح آبی و آلی تشکیل میشود. این لایه میتواند بر روی سطح شیشه تشکیل شود.

در این روش نانوذرات نقره از مفتول فلزی نقره تهیه میشود. مفتول فلزی در دستگاه با ولتاژ بالا و تحت خلا قرار میگیرد و منفجر میشود. در انفجار مفتول فلزی به ذرات ریز نانو تبدیل میگردد.

اکثر شرکتهای ایرانی از روش سل - ژل برای تولید نانوذرات نقره استفاده میکنند. این روش نسبتا قدیمی بوده و تقریبا دانش فنی آن در اختیار اکثر محققان و آشنایان با فناوری نانو قرار دارد. شاید بعضی ظرایف کاری باشد که در عمل نیاز به تجربه و دانش عملیاتی است. به هرحال میتوان به جرات اظهار کرد که دانش تولید نانوذرات نقره به روش سل - ژل چندان پیچیدگی ندارد.

محصول این روش معمولا کلویید نقره است که باید با عملیات مختلفی تبدیل به پودر شود یا به همان صورت کلوییدی مصرف گردد. در کشور ما به سختی میتوان پودر نانوذرات نقره تولید کرد.

محصولات تولیدی با توجه به نوع ویژگی که دارند، مشخصات متنوعی دارد. برای اینکه محصولات نانوذرات نقره در روی سطوح خاصیت آنتیباکتریال مناسبی داشته باشد، باید حداقل PPM (Part Per Million) 300 باشد. محلولهای زیر این غلظت، عملا خاصیت مناسبی برای ضد باکتری بودن از خود نشان نمیدهند..

اما در این غلظت محلولهای ایرانی بیرنگ نیستند و اگر موضوع رنگ و شفافیت مهم باشد دیگر نمیتوان از آنها استفاده کرد. از طرف دیگر در روش سل - ژل که روش شیمیایی است و از احیاء نمک نقره استفاده میشود، باید از التراسونیک یا مایکروویو استفاده کرد تا پیک ذرات زیر 50 نانو قرار گیرد. اکثر شرکتهای ایرانی فاقد این بخش مهم هستند. همچنین استفاده از زمان طولانی برای التراسونیک هزینه نانوذرات نقره را به شدت افزایش میدهد که دیگر امکان اقتصادی بودن و رقابت را از تولید کننده میگیرد.

سایز ذرات خیلی مهم است. هرچه سایز ذرات ریزتر باشد، خواص ضد میکروبی بیشتر خواهد شد و بالعکس. البته روشهای بیولوژیکی نیز وجود دارد که از لجن مس نانو ذرات نقره تهیه میشود. در این روش محلولهای زیر 50 نانومتر بنفش رنگ است و PPM 10 آن زرد کمرنگ متمایل به قرمز است. شرکت PNF محلولهایی با رنگ خاکستری تولید میکند. از طرف دیگر نمودار توزیع ذرات محصولات این شرکت پیک پهن دارد و توزیع ذرات باریک نیست.

یعنی توزیع ذرات در یک ابعاد مشخص بالا نیست. بلکه توزیع ذرات پخش شده است و تمرکز بر یک طیف محدود ذرات نیست. این پیک پهن باعث شده است که محلول این ذرات دارای رنگ باشد وگرنه اگر ابعاد آن محدود بود، شرایط متفاوت بود. اما در مقایسه این شرکتها، شرکت سامسونگ نانوذرات نقره زیر 5 نانومتر تولید میکند. در این ابعاد طول موج نور بزرگتر از ابعاد ذره است، لذا این محلول بیرنگ است و در آن سایز فوقالعاده خواص ضد باکتری را نشان میدهد.

امروزه به کمک فناوریهای پیشرفته، هر روزه توانمندی انسان در مقابله با باکتریها و ویروسهای مضر بیشتر شده و علیرغم پیچیدگیهای درمان و سلامت انسان در قرن حاضر، کنترل عوامل بیماریزا نیز حوزه گستردهتری یافته است. نانوذرات نقره در کاربردهای ضد میکروبی، یونهای نقرهای از خود آزاد میکنند که موجب مسدود شدن مسیرهای تنفسی میکروبها شده و بدین ترتیب آنها را از بین میبرد. افزایش مداوم در مقاومت به دارو و آنتیبیوتیک در پاتوژنهای انسانی به ظهور مجدد پاتوژنهای MDR و پارازیتها منجر میشود. عفونتهای ناشی توسط چندین پاتوژن به درمان چندگانه مانند آنتیبیوتیکهای وسیع الطیف نیاز دارند. در واقع این درمانها علاوه بر اینکه تأثیر چندانی ندارند سمی و گران نیز هستند. 12 فناوری نانو یک پلیت فرم خوب برای غلبه بر مشکلات مقاومتی با کمک نانوذرات نقره فراهم میکند. پتانسیل ضد باکتریایی میتواند توسط دستکاری کردن در اندازه و بدست آوردن سایز جدید افزایش یابد. که سبب افزایش سطح نسبت به حجم و همینطور تغییر در خواص فیزیکی و شیمیایی میشود. نانوذرات نقره با اندازه بین 18 تا 188 نانومتر پتانسیل ضد باکتریایی قوی بر علیه هر دو باکتریهای گرم مثبت و گرم منفی دارند. بنابراین نانوذرات نقره پتانسیل ضد باکتریایی قویای دارند و به عنوان سلاحهای قدرتمند علیه باکتریهای MDR مانند: سودوموناس آئروجینوزا، اشرشیاکلی است. ما در این مقاله سعی کردیم اطلاعاتی دربارهی این طرح در اختیار شما قرار دهیم امیدواریم توانسته باشیم تا حدودی سوالات شما را پاسخ داده باشیم.

کالیباسیون به زبان ساده یعنی اندازه گیری و صحت وسیله اندازهگیری درمطابقت با مرجع تایید شده. با توجه به اینکه دستیابی به کیفیت برتر و انجام آزمایشهای دقیق از طریق انجام آزمونها و اندازهگیریهای مطمئن صورت میگیرد لذا انجام فرایند کالیبراسیون در تجهیزات آزمایشگاهی و پزشکی اهمیت ویژهای پیدا میکند. برای اطلاعات بیشتر درمورد کاربرد و اهمیت کالیبراسیون و اینکه کالیبراسیون چیست، ادامه مقاله را بخوانید.

در صنعت و استفاده از تجهیزات ابزار دقیق فرآیند، برای اطمینان از عملکرد صحیح آن از سادهترین تا پیچیدهترین آنها، به کالیبراسیون و نگهداری دورهای نیاز دارد. دریافت، عوامل محیطی، منبع تغذیه الکتریکی، افزودن یک تجهیز به یک حلقه خروجی و تغییرات فرآیند، همگی باعث میشوند که تجهیزات ابزار دقیق فرآیندی، دقت خود را از دست دهند. فقط با کالیبراسیون آن ابزار میتوان اطمینان حاصل کرد که به درستی کارمیکنند. کالیبراسیون مقایسهای بین دو دستگاه است. اولی وسیله واحدی است که باید برمبنای واحد مشخص اندازهگیری کالیبره شود که اغلب تجهیز مورد کالیبره نامیده میگردد و دستگاه دوم کالیبراتوراست که بر روی یک استاندارد با دقت شناخته شده ثابت شده است.

کالیبراسیون یک ابزار شامل بررسی چندین نقطه در طیف وسیعی از بازه اندازهگیری ابزار یا تجهیز اندازهگیری است. بعد از اینکه دقت دستگاه مورد آزمایش بررسی گردید، میتوان تنظیماتی را برای رسیدن به دقت مورد نظر آن انجام داد. پس به طور کلی کالیبراسیون معمولا با اهداف زیر انجام میشود:

کالیبراسیون کمک میکند تا جهان ایمن باشد. ممکن است این موضوع در نگاه اول کمی عجیب به نظر برسد. اما جالب است بدانید روزانه میلیونها عملیات کالیبره بی سروصدا برای اجرای منافع ما اجرا میشود. مثلا هنگامی که روی صندلی هواپیما نشستهاید و منتظر پروازی آرام هستید یا از کنار یک مرکز هستهای عبور میکنید یا حتی وقتی با خیال راحت از دارویی استفاده میکنید، تمامی سیستمها و فرآیندهای پیش روی شما باید به طور مرتب کالیبره شوند تا شما از حوادث دور بمانید. بنابراین هیچکس نمیتواند بگوید کالیبراسیون مهم نیست!

گذشت زمان، فرسودگی و حوادث غیر مترقبه باعث میشوند قابلیت ردیابی نتایج در دستگاهها زیر سؤال برود و نیازمند تأیید دوباره باشند. در اغلب موارد، عدم قطعیت دستگاهها و ابزار مختلف، نسبت به زمان و با استفادههای مکرر زیاد میشوند. اما تشخیص رشد تدریجی عدم قطعیت برای کاربران عادی به آسانی امکانپذیر نیست و نیاز به بازرسی و تشخیص یک ناظر کنترل کیفیت دارد.

کار کردن با ابزارهای کالیبره به محقق کمک میکنند که به نتایج حاصل از تحقیقات خود اطمینان داشته باشد. بداند که این نتایج ناشی از تغییرات واقعی پدیدهها هستند؛ نه ناشی از نادرستی تخمین و عدم قطعیت در اندازهگیری.

در هنگام کالیبراسیون دستگاه، سعی کنید که مراحل زیر را به ترتیب اجرا کنید:

ابتدا لازم است ابزار اندازهگیری مختلف، با حوصله و دقت کافی کدگذاری شوند. البته فقط کدگذاری کافی نیست. لازم است برای تجهیزات شناسنامه تهیه کنید و لیست کامل آنها را به تفکیک شناسه داشته باشید.

پس از کدگذاری لازم است تجهیزات اندازهگیری را از نظر کالیبراسیون طبقهبندی کنید. این طبقهبندی میتواند بر اساس معیارهای مختلفی انجام گیرد. اهمیت، فاصله زمانی (دوره تناوب کالیبراسیون)، هزینه و دشواری مهمترین پارامترهایی هستند که باید به آنها توجه کنید.

هیچگاه نمیتوان از تجهیزات اندازهگیری، انتظار دقت بینهایت داشت. با توجه به درجه دقت مورد نیاز شما، همواره مقداری خطا وجود دارد. البته تعیین حد مجاز خطا به عهده شماست. برای کالیبره کردن دستگاهها، حد مجاز خطا را با توجه به کاربرد مورد نظر تعیین کنید.

یکی از مهمترین مراحل پیش روی شما، انتخاب کالیبره کننده است. ممکن است بسیاری از مراکز و یا حتی افراد این ادعا را بکنند که در کالیبراسیون خبره هستند. این پیش آگاهی شماست که میتواند در مسیر انتخاب به شما کمک کند. در بخشهای بعدی به نکات انتخاب کالیبره کننده خواهیم پرداخت.

در این مرحله با اجرای آزمایش، درصد خطای دستگاه مشخص میشود و عملیات کالیبراسیون اجرا میشود. یعنی با مراجعه به استاندارد و تجربه، دستگاه تنظیم میشود و یا در صورت داشتن عیوبی پایهای، برای تعمیر فرستاده میشود. در آخر گواهی و برچسب کالیبراسیون صادر شده و نصب میشود.

حفظ و نگهداری سوابق کالیبراسیون مهم است. این اهمیت وقتی آشکار میشود که بازرسین مراکز مختلف اقدام به نظارت بر تجهیزات میکنند. سوابق کالیبراسیون از مستندترین و معتبرترین سوابقی هستند که بر سلامت کامل تجهیزات دلالت میکنند. در ضمن، اگر قصد فروش دستگاه خود را داشته باشید، این مدارک برای شما اهمیت خواهند داشت.

به طور کلی کالیبراسیون به سه روش قابل اجراست:

۱- روش اول کالیبراسیون برای بدست آوردن خطا و ثبت نتایج حاصل است.

۲- روش دوم، روش اول را در برگرفته و علاوه بر آن نتایج حاصله با استاندارد و دستورالعمل مقایسه شده و وضعیت وسیله نیز از جهت قبول و یا رد آن مشخص میشود.

٣- روش سوم، روش دوم را در برگرفته و علاوه بر آن تنظیم، تعمیر و یا حذف خطای ایجاد شده را نیز در بر میگیرد.

مکان کالیبراسیون میتواند در محل آزمایشگاه شرکت باشد و یا در محل استفاده دستگاه.بهتر است دستگاه در محل استفاده کالیبره گردد تا مواردی مانند تغییر شرایط محیطی یا آسیب دستگاه در حمل و نقل در صحت کالیبراسیون نقشی نداشته باشند.

کالیبراسیون در محل مزایای زیر را دارد:

هر دستگاه یا وسیلهای که دراندازهگيری کاربرد دارد، باید کالیبره باشد. این تجهیزات بايد به صورت دورهای كاليبره شوند و برای آنها گواهی كاليبراسيون صادر شده و ضميمه دستگاه شود.

توجه داشته باشید که كاليبره كردن همه تجهيزات لازم نيست. چرا که برخی ابزار فقط به عنوان «نشاندهنده» مورد استفاده قرار میگيرند. لزومی برای کالیبره بودن تجهیزاتی که برای تشخيص و آشكارسازی موارد مهم به كار نمیروند، نیست. اگر ابزاری برای تعيين قابليت پذيرش محصول و يا عوامل موثر در فرايند آزمون کاربرد نداشته باشد، كاليبراسيون آن ضروری نیست.

هنگام انجام کالیبراسیون، مهم است که بتوانید به روشی که انجام میشود اعتماد کنید. اعتبارسنجی کالیبراسیون این اعتماد را فراهم می کند. اعتبارسنجی به صاحب ابزار اطمینان میدهد که کالیبراسیون به درستی انجام شده است.

اعتبارسنجی کالیبراسیون به این معنی است که یک فرآیند کالیبراسیون بررسی شده و مطابق با الزامات اندازهگیری فنی و با کیفیت بینالمللی پذیرفته شده است.ISO / IEC 17025 استاندارد بینالمللی کیفیتسنجی است که آزمایشگاههای کالیبراسیون در آن معتبر هستند.

موافقتنامههای بینالمللی اطمینان میدهند که به محض اعتبارسنجی یک فرآیند کالیبراسیون در یک کشور، هرگونه کالیبراسیون ناشی از آن فرایند میتواند در سراسر جهان و بدون هیچگونه الزام اضافی در مورد پذیرش فنی پذیرفته شود.

آزمایشگاه کالیبراسیون اغلب با کالیبراسیون یک ابزار، گواهینامه ارائه میدهد. گواهی کالیبراسیون اطلاعات مهمی را برای اطمینان به صاحب ابزار در مورد کالیبراسیون صحیح دستگاه و کمک به اثبات کالیبراسیون ارائه میدهد.

یک گواهی کالیبراسیون ممکن است شامل بیانیهای از قابلیت ردیابی یا لیستی از استانداردهای کالیبراسیون مورد استفاده برای کالیبراسیون، هرگونه داده حاصل از کالیبراسیون، تاریخ کالیبراسیون و احتمالاً اظهارات مربوط به هر نتیجه اندازهگیری باشد یا نتواند آن را صادر کند.

عوامل زیادی در حداقل زمان فواصل کالیبراسیون موثر هستند:

هرم کالیبراسیون ساختار فنی و اجرایی کالیبراسیون را به صورت سلسله مراتبی نشان میدهد. با توجه به این هرم سیستم یکای SI در راس کالیبراسیون قرار دارد زیرا که شالوده هر اندازهگیری، یکا و استاندارد آن است و بدون یکای استاندارد این امر ممکن نیست.

استانداردهای کالیبراسیون شامل هر منبعی است که میتواند یک مرجع شناخته شده که در آن میتوان دقت یک ابزار را با یکدیگر مقایسه کرد ارائه دهد. استانداردهای کالیبراسیون میتواند بسیار متفاوت باشد. کالیبراتور میتواند شامل محلولهایی باشند که به pH خاص برای کالیبراسیون pH مترها تهیه میشوند، شامل بلوکهایی با ضخامت دقیق هستند که با آن میتوان یک متر را کالیبره کرد .

همه استانداردها به طور یکسان ایجاد نمیشوند. در حالی که کلیه استانداردها دارای دقت شناخته شده هستند، برخی از آنها به عنوان استاندارد اصلی شناخته میشوند که بالاترین سطح دقت برای یک پارامتر خاص است. استانداردهای اولیه با تکیه بر فنآوریهای اندازهگیری با استفاده از ثابتهای فیزیکی اساسی که دریف ندارد و به دقت بالایی رسیدهاند. به عنوان مثال، مقدار ولت توسط جوزفسون افکت تعریف شده است که دارای دقت 1 قسمت در هر میلیارد است. این مقادیر ثابت عدم اطمینان را به حداقل میرساند، و استانداردهای اولیه را دقیقترین ابزار کالیبراسیون میکند.

اگرچه دقت کالیبراتورها بسته به مدل و پارامترهای اندازهگیری بسیار متفاوت است، اما تقریباً به سه گروه تقسیم میشوند:

همچنین به عنوان استانداردهای میدانی شناخته میشوند، به عنوان یک قاعده کلی، دقت 4 برابر بیشتر از ابزار کالیبره شده را دارند، اگرچه این عامل مقیاس در صنایع مختلف میتواند متفاوت باشد. استانداردهای صنعتی معمولا برای بررسی سنسورهای مختلف درمحل استفاده و نه در یک آزمایشگاه مفید هستند.

همچنین به عنوان استانداردهای آزمایشگاهی شناخته میشوند، دقت بیشتری نسبت به استانداردهای میدانی دارند و برای کالیبراسیون استانداردهای میدانی استفاده میشوند.

استانداردهای اولیه بالاترین دقت کالیبراسیون را دارند. از استانداردهای اولیه برای کالیبراسیون استانداردهای ثانویه استفاده میشود.

برای بهبود کیفیت کالیبراسیون در سطوح قابل قبول برای سازمانهای خارجی، به طور کلی مطلوب است که کالیبراسیون و اندازهگیریهای بعدی قابل ردیابی با استانداردهای شناخته شده بینالمللی باشند. تعیین قابلیت ردیابی با مقایسه رسمی با استانداردی صورت میگیرد که مستقیم یا غیرمستقیم با استانداردهای ملی (مانند NIST در ایالات متحده)، استانداردهای بینالمللی یا مواد مرجع معتبر مرتبط باشد.

سیستمهای کالیبراسیون را میتوان به چهار گروه زیر تقسیم کرد

با توجه به نتایج حاصل از بازرسی، تصحیح اعمال میشود. تا زمانی که خطا در حدود قابل قبول سیستم اندازهگیری باشد، نیازی به تصحیح نیست و از وسیله اندازهگیری میتوان استفاده کرد.

اما اگر خطای مقادیر مورد اندازهگیری از حدود قابل قبول بیشتر باشد اعمال تصمیمات لازم ضروری است.

اگر خطای مقادیر مورد اندازهگیری که از انجام بازرسی حاصل میشوند در حدود تعریف شده باشد، از دستگاه اندازهگیری میتوان استفاده کرد. از آنجایی که تصحیح و یا تعمیر دستگاه اندازهگیری گران است با بازرسیهای دورهای تا زمانیکه خطای وسیله اندازهگیری در حدود تعریف شده باشد استفاده از آن بلامانع است. چنانچه خطاها از حدود تعریف شده تجاوز کنند وسیله اندازهگیری را باید کنار گذاشت و یا تقلیل رده و کلاس داد.

در این روش بازرسی انجام نمیشود، اما تصمیمات لازم جهت رسیدن به مفهومی معادل کالیبراسیون جدید و استفاده از وسیله اندازهگیری انجام میشود. به عنوان مثال تصحیح نقطه صفر وسیله اندازهگیری را تنظیم نمود.

در این روش بدون انجام بازرسی و تصمیمات لازم از دستگاه اندازهگیری استفاده میشود. در این حالت به دلیل آن که مقدار بعضی از خطاهای مشخص دستگاه از حدود کنترل تعریف شده برای وسیله اندازهگیری در فرآیند تولید کوچکترند، بدون انجام کالیبراسیون دورهای از وسیله اندازهگیری استفاده میشود.

طبقهبندی برچسبهای کالیبراسیون عبارتند از:

کالیبراسیون کمک میکند که ما انسانها ایمن زندگی کنیم. روزانه میلیونها عملیات کالیبره بی سروصدا برای اجرای منافع ما اجرا میشود. تمامی سیستمها و فرآیندهای پیش روی شما باید به طور مرتب کالیبره شدهاند تا شما از حوادث دور بمانید. بناباین هیچکس نمیتواند بگوید کالیبراسیون مهم نیست. ما در این مقاله سعی کردیم اطلاعاتی راجع به این عمل مهم در اختیارتان قرار دهیم

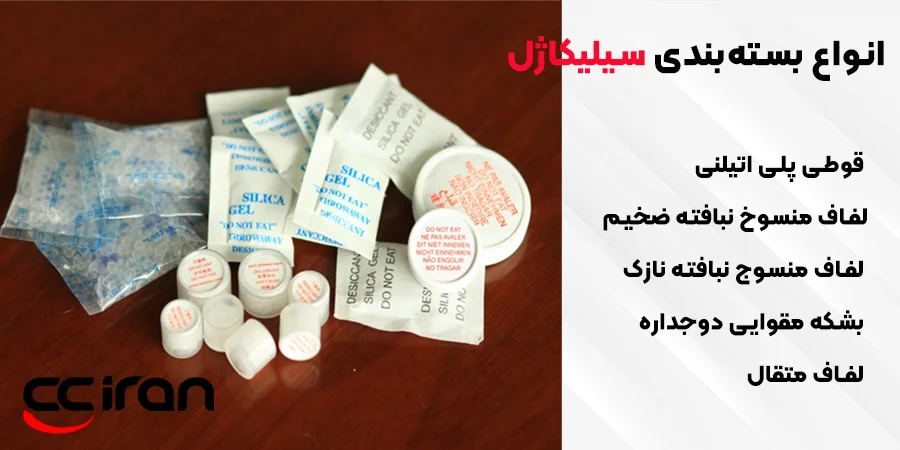

تهيه سيليكاژل برای اولين بار به توماس گراهام در سال 1861 ميلادی نسبت داده میشود. رطوبت معمولاَ يكی از عوامل مزاحم در اكثر صنايع است كه میتواند اثرات سوء و مخربی در كليه مراحل، اعم از نگهداری مواد اوليه و محصول در انبارها و در زمان حمل و نقل داشته باشد. لذا سيليكاژل به عنوان يک ماده رطوبتگير، كاربرد عمدهای در صنايع و به خصوص در صنايع برق، دارويی و بستهبندی پيدا كرده و از كالا در برابر رطوبت و خوردگی حفاظت میكند. اين ماده امروزه يكی از عوامل موثر بر ارائه محصول مرغوب در بازارهای بينالمللی به حساب میآيد. سيليكاژل از لحاظ امكان بررسی ظاهری ميزان جذب رطوبت به دو صورت انديكاتوردار (آبیرنگ) و بدون انديكاتور (بیرنگ) موجود است كه نوع آبی آن پس از جذب رطوبت به صورتی تغيير رنگ میدهد، اما در نوع سفيد تشخيص ظاهری ميزان جذب به سختی امكانپذير میباشد. سيليكاژل عمدتاً در صنایع نفت، گاز و پتروشيمی، برق و نيروگاههای توليد برق، صنایع نظامی، دارويی، مخابرات، ساختمان و شيشههای دو جداره بستهبندی به عنوان جاذب رطوبت و كاتاليزور كاربرد دارد. برای آنچه در مورد سیلیکاژل باید بدانید در این مقاله به آن پرداخته شده است.

سه نوع سيليكاژل گرانولی (کروی)، پرک و پودر هیدراته به صورت عمده توليد میشوند. سيليكاژل كروی از پر مصرفترين نوع سيليكاژل در صنايع نفت است. سيليكاژل يک ماده شيميايی است كه نوع مرغوب آن به رنگ آبی آسمانی است. اين ماده وقتی كه رطوبت به خود میگيرد به رنگ صورتی تبدیل میشود. اما میتوان دوباره از آن استفاده كرد. برای اين منظور آن را در فِر گاز قرار میدهيم تا خشک شود و دوباره به رنگ آبی در آيد. به وسيله فرو بردن كاغذ تورنسل در سيليكاژل متوجه میشویم كه سيليكاژل رطوبت دارد يا خير به طوری که اگر مرطوب باشد رنگ كاغذ تورنسل تغيير میكند.

سيليكاژل مورد استفاده در پتروشیمی میبايست كاملاً كلسينه شده باشد. در پتروشیمی از اين ماده به عنوان کاتالیزور برای رطوبتزدايی گازهايی كه از داخل راكتور میگذرد استفاده میگردد. از سيليكاژل کلسینه نشده نیز در پالايشگاهها و چاههای نفت و گاز بسيار استفاده میشود. در اين صنعت از سيليكاژل به عنوان كاتاليزور و رطوبتگير استفاده میشود. صنايع نظامی از ديگر مصرف كنندگان اين كالا میباشند. در صنايع دارويی از سيليكاژل در طيف وسيعی از مواد اوليه تا بستهبندی محصولات استفاده میشود. در صنعت برق و مخابرات نيز به منظور حفاظت از سيستمهای از اين محصول استفاده مینمايند.

هر انسانی به غذا و دارو نياز دارد اما مهم است كه بتوان آنها را به صورت تميز و خشک نگهداری نمود. گاه اكسيژن و رطوبت عامل مزاحم و فاسد كننده برای مواد غذايی و دارو محسوب میشوند. با به كار بردن كپسول و يا بستههای سيليكاژل میتوان از اثرات مخرب آنها و گازهای مزاحم جلوگيری كرد.

سيليكاژل در بستهبندی كالا در زمان حمل و نقل علی الخصوص دريایی و انبارداری نقش به سزایی دارد. بستههای خشک كن كه به صورت ويژه برای كاهش قطرات آب در حمل و نقل و كانتينرها ساخته شدهاند با كاهش قطرات آب در بستهبندیها، محمولهها را از آسيبديدگی توسط رطوبت در حين نقل و انتقال محافظت میکند. در اين حالت حمل كالا بدون مزاحمت قطرات آب مقدور میباشد و از شكلگيری قارچ و كپک و زنگهای فاسد كننده جلوگيری میكند. فوايد استفاده از بستههای سيليكاژل به شرح زير است:

استفاده از قرصهای دسيكانت يک روش موثر جهت محافظت از محصولات خودرو در برابر رطوبت است در زمانی كه فضای بسيار كمی در دسترس باشد. اين قرصها كاربرد وسيعی در صنايع نظامی و قطعات دارد. قرصهای دسيكانت در اشكال و سايزهای متفاوت توانايی جذب بالايی نسبت به رطوبت دارند. اين قرصها به صورت فشرده با وزن بسيار كم به عنوان روشی با دوام در بستههايی كه فضای بسيار كمی دارند به كار میرود. قرصهای دسيكانت يک راهحل ايدهآل برای هر نوع كاربردی كه فضای بستهبندی در آن محدود است و حفاظت در مقابل رطوبت بيشترين اهميت را دارد به شمار میرود.

انواع خاصی از شيشهها وجود دارند كه تمايل به از دستدادن شفافيت داشته و ابری يا رگهرگه میشوند (بيماری شيشه). در اين حالت لايههای نازک سدیم کربنات و پتاسيم کربنات به روی آن ايجاد میشود كه بسيار رطوبتگير بوده و نهايتاَ سبب كدر شدن و متلاشی شدن شيشه میشوند. با استفاده از سيليكاژل به عنوان ماده رطوبتگير میتوان آنها را همواره خشک نگه داشت. علاوه بر اين در صنايع ساختمانی از شيشههای دوجداره برای عايقبندی ساختمان استفاده میشود كه سيليكاژل در فضای بین اين شيشهها به عنوان رطوبتگير برای جلوگيری از تشكيل شبنم استفاده میشود.

دو عامل رطوبت و دمای محيط اثرات تعيينكنندهای بر پايداری و استحكام اشيای تاريخی يا آثار هنری دارند، كه با كنترل شرايط محيطی میتوان از تخريب اشيا جلوگيری نمود. بزرگترين خطرِ افزايش ميزان رطوبت نسبی؛ فراهم شدن شرايط محيطی لازم برای رشد و نمو كپکها بر روی كليه آثاری است كه مواد غذايی ضروری اين گروه از محصولات زنده را در خود دارند. با نگاه داشتن مقدار رطوبت نسبی هوا در سطح پايين توسط سيليكاژل میتوان از رشد اين محصولات ذرهبينی جلوگيری كرد.

كپسول سيليكاژل Dricap يک روش مطمئن است كه توانايی جذب استثنايی رطوبت در فضای بسيار كوچک را دارد با تعدادی از اين دسيكانتها میتوان محصولات متفاوتی با بستهبندیهای مختلف را از تاثير رطوبت و قارچ و كپک حفظ کرد. Dricap با طراحی فشرده خود، دارای قابليت بسيار بالا و استثنايی است بهطوری كه هر بسته آن تعداد زيادی دسيكانت را در كمترين فضا جا داده كه توانای فوقالعادهای در جذب رطوبت دارد. Dricap میتواند با سيليكاژل آبی (كه بيشتر معمول است) و يا سيليكاژل سفيد پُر شود و در قطعات كوچک با فضای بسيار كم مثل قطعات الكترونيكی تابلوهای برق به كار میرود. علاوه بر Dricap میتوان از بستههای سيليكاژل آبی يا بیرنگ نيز استفاده نمود.

عمدهترين روش توليد سيليكاژل (اعم از سیلیکاژل پرک، پودر هيدراته و يا گرانول)، اضافه كردن اسيد به سيليكات سديم يا سیلیکات پتاسيم و تشكيل ژل، عمل شستشو و بعد از آن خشک كردن است، كلسيناسيون مرحله نهايی توليد خواهد بود. روشهای متداول توليد سيليكاژل كروی روش drop oil است كه شيوهای برای كروی كردن سيليكاژل میباشد. در ابتدا اسيد ساليسيليک آزاد میشود اما اين اسيد آزاد به سرعت شروع به متراكم شدن مینمايد و با حذف آب برای تشكيل دیمرها، تریمرها و در نهايت اسيد ساليسيليک پليمری شرايط آماده میشود. با رشد پليمر در ابتدا مجموعههای پليمری تشكيل میگردد و متعاقباً كرههای پليمر كه به قطر چند انگسترم میباشد حاصل میشود. اندازه اين كرههای پليمری معمولاً به ذرات سيليكای اوليه بستگی دارد. اين ذرات اوليه به رشد خود ادامه میدهند تا در يک اندازه خاص بلورهای سيلانول سطحی آنها (بلورهای هيدروكسيد متصل به اتمهای سيليكون سطحی) روی ذرات پليمر اوليه مجاور با حذف آب متراكم شوند. اين تراكم موجب میشود كه ذرات اوليه به هم چسبيده و در اين مرحله محلول شروع به ژل شدن میكند. در طی اين فرآيند ذرات اوليه ژل سيليكايی كه تشكيل میشود در طيفی از قطرهای مختلف از چند انگستروم تا چندين هزار انگستروم (بسته به شرايط تشكيل) به وجود میآيند. استفاده از تركيبهای خالص سيليكون مانند اتیل سيليكات، سيليكون تتراكلرايد و ديگر تركيبهای سيليسيک استری در ساخت سيليكاژل، علیرغم اين كه خلوص و چگالی بالا را در فرآورده باعث میشوند، اما روشهای بسيار گران قيمت هستند. در ادامه به روشهای معمول در ساخت سيليكاژل اشاره میشود:

بلورهای سيليكاژل معمولاً در راكتورهای رو بسته با سوخت گازی و يا مايع تهيه میشوند. سيليكات از واكنش سديم اكسيد، سيليسيم دی اكسيد و يک اسيد در دمای مناسب و ويسكوزيته مذاب قابل كنترل به دست میآيد. شدت واكنش كوارتز و فضاهای ايجاد شده در سيليكاژل برای جذب بهتر رطوبت میباشد. از نتايج حاصل از تجزيه و تحليلهای توموگراويمتريک میتوان به سينتيک ميان سيليكات سديم و اسيد پی برد. مواد توليد شده نسبت به رطوبت حساس بوده لذا در طراحی راكتور مراقبتهای لازم را میبايستی پيشبينی نمود. چنانچه انرژی الكتريكی در دسترس و هزينه تامين آن كم باشد، در آن صورت از راكتور الكتريكی به طور رضايت بخش میتوان استفاده كرد. سيليكات و اسيدهای مورد استفاده در محلول بايد از خلوص بالا برخوردار باشد به عنوان نمونه درجه سيليكات سديم مورد استفاده نبايستی از 43 درصد پایینتر باشد و مواد زاید مخلوط با آن نبايد از حد مجاز بيشتر باشد. هنگامی كه بلورها در راكتور توليد میشوند میتوان آن را به شكل ژل كلوخه، به انحلالدهندههای دوار هدايت نموده، يا به شكل ژل كلوخه به انحلالدهندههای فشاری حل کرد.

از تركيب مستقيم و در فشار و درجه حرارت لازم در اتوكلاو و در راكتور توليد میشود. محلولهای به دست آمده تا نسبت مولاريته 2/65 در اتوكلاوی با دمای 80 درجه سانتیگراد و سپس در راكتور قابل تهيه میباشد. نسبتهای بالاتر با استفاده از سيليكای آمورف (پرک) امكانپذير است. در اين روش اسيد پس از واكنش با سيليكات سديم در محلول تزريق میگردد و پس از مراحل شستشو به اتوكلاو منتقل میگردد. روش معمول در تهيه سيليكاژل، واكنش سديم سيليكات با يک اسيد معدنی است كه در مرحله اول سيليكاسل تهيه و سپس به هيدروژل و در نهايت به سيليكاژل تبديل میشود. سيليكاژل توليد شده با داشتن عاملهای شيميايی سيلانول توانايی جذب تركيبهای قطبی به ويژه آب را دارا است. اين پديده متاثر از عاملهايی مانند دما، pH، غلظت مواد اوليه در تهيه هيدروسل و شرايط محيطی تشكيل هيدروژل و مراحل شستشو و پخت آن است. لذا بسته به نوع كاربرد مورد نظر میتوان شرايط ساخت و شرايط محيطی را تنظيم نمود. به طور كلی براي شكلدهی، روشهای متفاوتی بر اساس ماهيت مواد اوليه وجود دارد كه میتوان به روشهای قرصسازی، اكسترود كردن، گرانولسازی دراژهای، انعقاد قطرهای، خشک كن پاشنده و … اشاره كرد. روشهای قالبگيری و انعقاد قطرهای به عنوان مهمترين و متداولترين روشها در تهيه هيدروژل كروی مطرح هستند. در روش قالبگيری، ابتدا سيليكاسل با مقدار اسيدی بودن مناسب به داخل قالبهای نيم كرهای شكل هدايت میشود و سپس با اعمال دمای مناسب در درون قالبها، هيدروسل به هيدروژل تبديل شده و با جدا شدن دو نيمه قالب هيدروژل كروی شكل به دست میآید.

در روش انعقاد قطرهای، با استفاده از خاصيت عدم امتزاج پذيری هيدروسل (سيليكاسل مايع) با سيالهايی مانند روغنها يا حلالهای آلی، ابتدا سيليكاسل تهيه و به وسيله تكنيکهايی (نازل، صفحه شياردار و …) به شكل قطرههايی با ابعاد مورد نظر وارد مايع غير قابل امتزاج با آن میشوند و با تنظيم دمای روغن، هيدروسل با مقدار اسيدی بودن مشخص به هيدروژل تبديل شده و پديده شكل گرفتن اتفاق میافتد. كشش سطحی و نیروهای جانبی اعمال شده روی قطرهها در حین عبور در داخل سیال آلی منجر به تشکیل پایدارترین شكل هندسی (کروی) میشود. در این فرآيند دمای سیال آلی، ناروانی آن، مدت زمان تماس قطره هیدروسل با آن، سرعت تبدیل هیدروسل به هیدروژل، ترکیب، غلظت و هیدروسل از عاملهایی هستند که در تعیین مشخصات نهایی سیلیکاژل گرانول حاصل موثر میباشند. این روش در اصطلاح به روش قطره – روغن معروف است و دستگاههايی که با این روش کار میکنند به دو دسته تقسیم میشوند: در يک دسته، از سیال آلی با چگالی بالاتر از چگالی هیدروسل استفاده میشود که در آنها قطره سل از پایین ستون حاوی سیال وارد میشود و به آرامی به بالا حركت میکند در و طول حركت به شكل کروی در آمده و به هیدروژل تبدیل میشود.

در دسته دیگر، از سیال با چگالی پایینتر از چگالی هیدروسل استفاده میشود و در آن قطرههای سل از بالا وارد ستون حاوی سیال میشود و به آرامی سقوط میکند و به شکل هیدروژل کروی در آمده و از انتهای ستون خارج میشوند. هیدروژلهای کروی به دست آمده با دو هدف اصلی زیر مورد شستشو قرار میگیرند:

1-جداسازی نمکهای جانبی تشکیل شده(سدیم سولفات) از ساختار هیدروژل

2-بهبود خواص فيزيكی مكانيكی حاصل مانند استحكام و اندازه خلل فرجها که با رعايت pH محلولهای شستشو امكانپذير است.

نکته مهم ديگر به مرحله گرمادهی و پخت نهايی اختصاص دارد كه سرعت گرمادهی و سيكل گرمای اعمال شده روی خواص شيميایی و فيزيكی فرآورده نهایی سيليكاژل تاثير به سزايی دارد. همچنين ويژگیهای شيميایی و فيزيكی فرآورده سيليكاژل متاثر از عاملهای بسياری است كه در طی فرآيند تولید لازم است رعايت شود. از جمله اين عوامل زمان انعقاد ژل و pH مخلوط واكنش در زمان تشكيل ژل میباشد. در pHهای پايين، زمان لازم برای انعقاد ژل بالا است بهطوری كه در pH=2.5 حداكثر زمان انعقاد ژل مشاهده میشود. در مقابل در محدوده pH 4 تا 8، سيليكاسل از پايداری مناسبی برخودار نمیباشد و در pH بالاتر از 8 نيز با تغيير روش ساخت (افزايش اسيد به سديم سيليكات به جای افزايش سديم سيليكات به اسيد) دوباره زمان انعقاد ژل افزايش میيابد. همچنين سطح ويژه سيليكاژل حاصل در pH 1 تا 4 به نسبت بالا و در حدود 800 مترمربع بر گرم است. در صورتی که در pH بین 4 تا 8 سطح ويژه سيليكاژل حاصل به 200 مترمربع بر گرم كاهش میيابد.

تغييرهای به نسبت تند سطح ويژه با pH همراه با تغييرهای جدی در نتیجهها است و اين نشان میدهد كه چگونه تغييرهای هر چند كوچک در شرايط پليمريزه شدن سيليكاسل (سيليسيک اسيد) میتواند روی ويژگیهای شيميایی و فيزيكی فرآورده نهايی سيليكاژل توليد شده موثر باشد. حجم حفرهها در سيليكاژل حاصل نيز رابطه پيچيدهای را با pH مخلوط واكنش نسبت به آنچه كه در رابطه با زمان انعقاد ژل و سطح ويژه ديده شده، از خود نشان میدهد. همچنين ويژگیهای كلی سيليكاژل تحت تاثير پليمريزه شده واحدهای سيليكا میباشد. اتصالات سه بعدی اين ذرههای ریز با پليمريزه شدن تراكمی در كه طی مراحل شستشو و خشک شدن نيز ادامه میيابند منجر به تشكيل ساختار متخلخل با اندازه حفرهها و سطح ويژه پيشبينی شده میشود. برای تهيه سيليكاژل، روشهای متفاوتی بيان شده است در كه اصل در ساخت آن، يک محلول سيليكاتی با استفاده از يک اسيد يا نمک يك اسيد و یا گازهايی که در آب توليد اسيد میكنند به هيدروسل تبديل میشود.

همانطور که میدانید سیلیکاژل کاربردهای فراوانی در زندگی روزمرهی ما دارد. ما در این مقاله سعی کردیم راجع به نحوهی تولید و واکنشهای مربوط به آن مانند کلسینه شدن و کلسینه نشدن، و همچنین عواملی که روی این واکنش ها موثر هستند توضیح دهیم. امیدواریم این مقاله شمارو به جواب تمامی سوالاتتان در این زمینه رسانده باشد.