تفاوت مونوپتاسیم فسفات و دیپتاسیم فسفات چیست؟

در دنیای کشاورزی و صنایع غذایی، انتخاب کود و افزودنی مناسب میتواند تفاوت چشمگیری در کیفیت محصول و بازدهی فرآیندها ایجاد کند. دو ترکیب پرکاربرد که اغلب نامشان در کنار هم دیده میشود، مونوپتاسیم فسفات (KH₂PO₄) و دیپتاسیم فسفات (K₂HPO₄) هستند. هر دو، منابع ارزشمند پتاسیم و فسفر محسوب میشوند، اما ویژگیها، کاربردها و حتی تأثیر آنها بر گیاه یا محصول غذایی تفاوتهای مهمی دارد. با این حال، بسیاری از کشاورزان، تولیدکنندگان و حتی فعالان صنعتی، هنگام خرید این مواد دچار سردرگمی میشوند و نمیدانند کدام گزینه برای شرایط خاص آنها مناسبتر است.در این مقاله، به زبان ساده اما تخصصی، تفاوتهای این دو ترکیب را از نظر فرمول شیمیایی، ویژگیهای فیزیکی، حلالیت، pH، کاربردها و مزایا بررسی خواهیم کرد. اگر شما هم بهدنبال اطلاعات دقیق برای انتخاب بین مونوپتاسیم فسفات و دیپتاسیم فسفات هستید، این راهنما پاسخ تمام پرسشهای شما را خواهد داد و به شما کمک میکند تا انتخابی آگاهانه و مقرونبهصرفه داشته باشید.

فهرست عناوین

- مقایسه شیمیایی مونوپتاسیم فسفات و دیپتاسیم فسفات

- کاربردها و مزایا در کشاورزی، صنایع غذایی و داروسازی

- جدول مقایسه KH₂PO₄ و K₂HPO₄

- راهنمای انتخاب بین KH₂PO₄ و K₂HPO₄

- استفاده بهینه از KH₂PO₄ و K₂HPO₄ در مراحل مختلف رشد گیاه

- تأثیر KH₂PO₄ و K₂HPO₄ بر pH خاک و تغذیه گیاه

- جمعبندی مقایسه پتاسیم دیهیدروژن فسفات و مونوپتاسیم فسفات

مقایسه شیمیایی مونوپتاسیم فسفات و دیپتاسیم فسفات

فرمول شیمیایی و ساختار

مونوپتاسیم فسفات (KH₂PO₄): شامل یک یون پتاسیم (K⁺) و یک یون دیهیدروژن فسفات (H₂PO₄⁻) است. این ترکیب در محیط آبی خاصیت اسیدی ملایمی دارد.

دیپتاسیم فسفات (K₂HPO₄): دارای دو یون پتاسیم (K⁺) و یک یون هیدروژن فسفات (HPO₄²⁻) بوده و خاصیت قلیایی خفیف دارد.

حلالیت در آب

هر دو ترکیب بهخوبی در آب حل میشوند، اما میزان حلالیت دیپتاسیم فسفات معمولاً کمی بالاتر از مونوپتاسیم فسفات است.

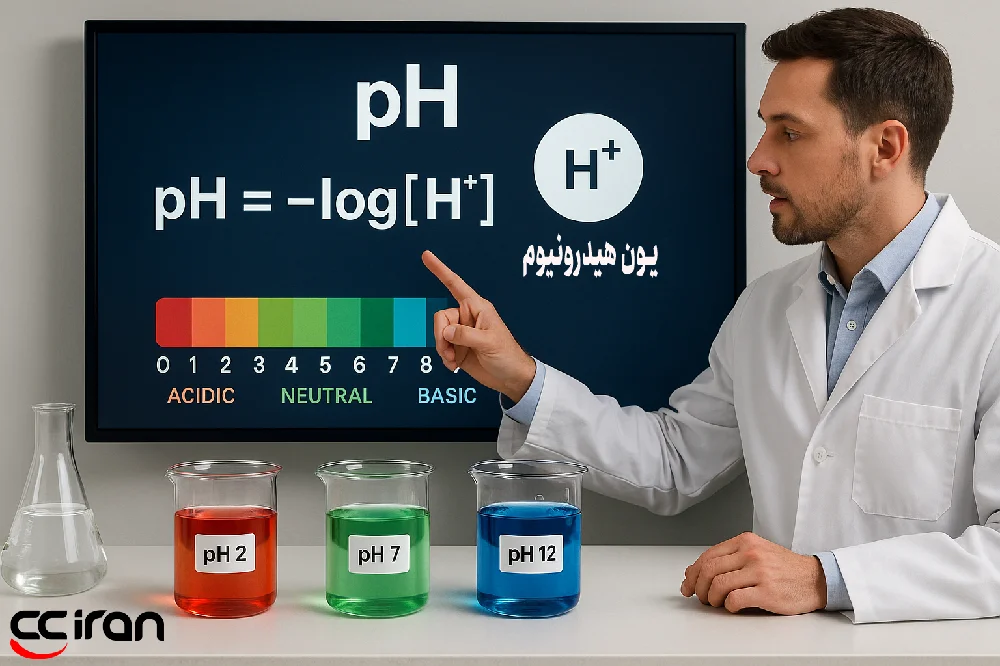

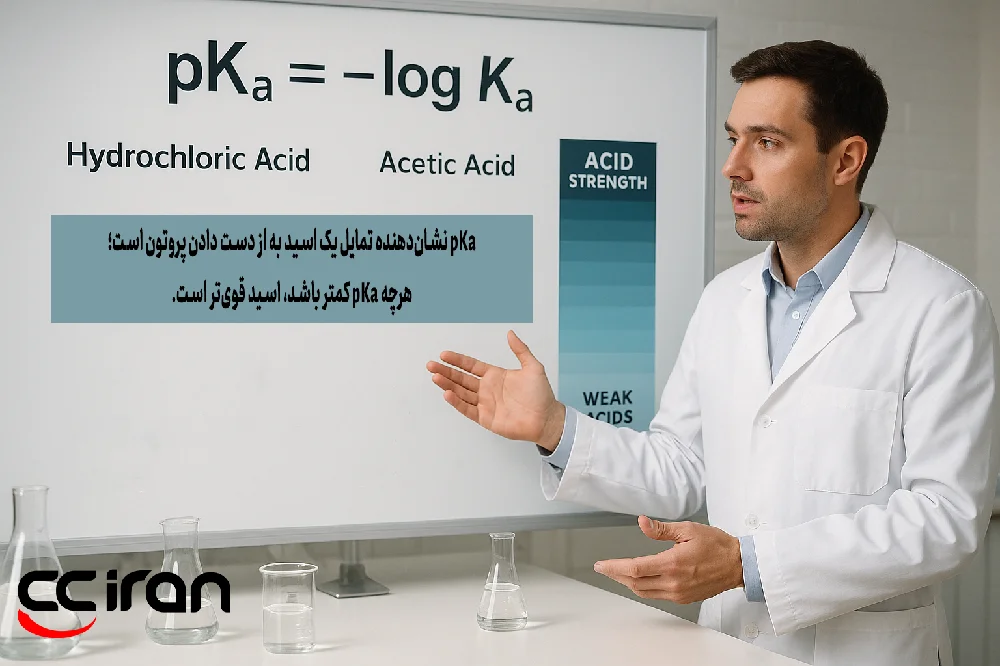

pH محلول

محلول ۱٪ مونوپتاسیم فسفات معمولاً pH حدود ۴٫۵ تا ۵ دارد.

محلول ۱٪ دیپتاسیم فسفات pH بالاتری، حدود ۸٫۵ تا ۹، ایجاد میکند.

منبع پتاسیم و فسفر

هر دو ترکیب تأمینکنندهی پتاسیم و فسفر هستند، اما نسبت پتاسیم به فسفر در دیپتاسیم فسفات بالاتر است.

واکنشپذیری و پایداری

مونوپتاسیم فسفات در محیطهای اسیدی و خنثی پایدارتر است، در حالی که دیپتاسیم فسفات در محیطهای قلیایی عملکرد بهتری دارد.

کاربردها و مزایا در کشاورزی، صنایع غذایی و داروسازی

کشاورزی و تغذیه گیاه

مونوپتاسیم فسفات (KH₂PO₄): بهعنوان یک کود محلول در آب با درصد فسفر بالا (حدود ۵۲٪ P₂O₅) و پتاسیم (حدود ۳۴٪ K₂O) استفاده میشود. این ترکیب به دلیل اسیدی بودن ملایم، برای خاکهای قلیایی مناسب است و در مراحل گلدهی و تشکیل میوه، جذب عناصر را بهینه میکند.

دیپتاسیم فسفات (K₂HPO₄): به دلیل خاصیت قلیایی ملایم، در خاکهای اسیدی کاربرد دارد. نسبت بالاتر پتاسیم باعث بهبود استحکام ساقهها و افزایش مقاومت گیاه در برابر تنشهای محیطی میشود.

صنایع غذایی

KH₂PO₄: بهعنوان منبع فسفر و پتاسیم و همچنین عامل بافر برای کنترل pH در محصولات غذایی و نوشیدنیها بهکار میرود. در نوشیدنیهای ورزشی، مکملهای غذایی و محصولات غنیشده استفاده میشود.

K₂HPO₄: خاصیت قلیایی ملایم آن، در فرآوری لبنیات و جلوگیری از اسیدی شدن محصولات مؤثر است. همچنین بهعنوان عامل ضدکلوخهشدن (anti-caking agent) و بهبوددهنده بافت در مواد غذایی خشک استفاده میشود.

داروسازی و پزشکی

KH₂PO₄: در تهیه محلولهای تزریقی و مکملهای خوراکی برای جبران کمبود فسفر و پتاسیم در بیماران کاربرد دارد.

K₂HPO₄: بهدلیل خاصیت بافری قوی، در محلولهای دارویی و آزمایشگاهی برای تنظیم pH بهکار میرود و در فرمولاسیونهای خوراکی بهعنوان منبع پتاسیم استفاده میشود.

سایر کاربردها صنعتی

هر دو ترکیب در تولید بافرهای آزمایشگاهی، کنترل خوردگی فلزات، و صنایع شیمیایی کاربرد دارند. انتخاب بین این دو بستگی به شرایط فرآیند (اسیدی یا قلیایی بودن محیط) دارد.

جدول مقایسه KH₂PO₄ و K₂HPO₄

| ویژگی | KH₂PO₄ (مونوپتاسیم فسفات) | K₂HPO₄ (دیپتاسیم فسفات) |

|---|---|---|

| فرمول شیمیایی | KH₂PO₄ | K₂HPO₄ |

| pH محلول ۱٪ | حدود ۴٫۵–۵ (اسیدی ملایم) | حدود ۸–۹ (قلیایی ملایم) |

| فسفر (P₂O₅) | ۵۲٪ | ۴۰٪ |

| پتاسیم (K₂O) | ۳۴٪ | ۵۴٪ |

| کاربرد اصلی | کود محلول، بهبود گلدهی و میوهدهی | کود محلول، تقویت رشد و مقاومت گیاه |

| حوزههای دیگر | صنایع غذایی، داروسازی، بافر آزمایشگاهی | صنایع غذایی، کنترل خوردگی، محلولهای بافری |

راهنمای انتخاب بین KH₂PO₄ و K₂HPO₄

انتخاب بین مونوپتاسیم فسفات (KH₂PO₄) و دیپتاسیم فسفات (K₂HPO₄) به نیاز گیاه، شرایط خاک و هدف نهایی شما بستگی دارد. اگر خاک یا محلول غذایی اسیدی نیست و هدف اصلی تأمین همزمان فسفر بالا و پتاسیم متوسط است، KH₂PO₄ گزینهی بهتری محسوب میشود. این ترکیب بهخصوص در مراحل گلدهی و میوهدهی مؤثر است و کیفیت محصول را افزایش میدهد. در مقابل، اگر به پتاسیم بیشتری برای افزایش مقاومت گیاه در برابر تنشهای محیطی نیاز دارید یا خاک شما تمایل به اسیدی شدن دارد، K₂HPO₄ به دلیل ماهیت قلیایی و درصد پتاسیم بالاتر انتخاب مناسبتری است. بهطور کلی، برنامه تغذیهای متعادل معمولاً شامل استفاده دورهای از هر دو ترکیب در مراحل مختلف رشد گیاه است.

استفاده بهینه از KH₂PO₄ و K₂HPO₄ در مراحل مختلف رشد گیاه

استفاده همزمان از مونوپتاسیم فسفات (KH₂PO₄) و دیپتاسیم فسفات (K₂HPO₄) میتواند یک راهکار هوشمندانه برای تأمین متعادل فسفر و پتاسیم در مراحل مختلف رشد گیاه باشد. در مراحل ابتدایی رشد و پیش از گلدهی، KH₂PO₄ بهدلیل فسفر بالاتر و خاصیت اسیدی ملایم، جذب ریشه را افزایش میدهد و سیستم ریشهای قویتری ایجاد میکند. سپس در مراحل بعدی و هنگام رشد میوه یا بذر، استفاده از K₂HPO₄ با پتاسیم بالاتر و خاصیت قلیایی، به بهبود کیفیت محصول، افزایش ماندگاری و مقاومت گیاه در برابر تنشهای محیطی کمک میکند.

برای بهرهبرداری بهتر:

- میتوانید این دو ترکیب را بهصورت متناوب در برنامه محلولپاشی یا تغذیه ریشه استفاده کنید.

- نسبت و زمان مصرف باید بر اساس نوع محصول، بافت خاک و شرایط آبوهوایی تنظیم شود.

- هرگز دو ترکیب را بدون آزمایش قبلی در یک مخزن مخلوط نکنید، زیرا امکان واکنش شیمیایی و کاهش اثرگذاری وجود دارد.

این روش ترکیبی به کشاورزان کمک میکند تا از مزایای هر دو ماده بهره ببرند، بدون آنکه تعادل تغذیهای گیاه به هم بخورد.

تأثیر KH₂PO₄ و K₂HPO₄ بر pH خاک و تغذیه گیاه

یکی از تفاوتهای مهم بین مونوپتاسیم فسفات (KH₂PO₄) و دیپتاسیم فسفات (K₂HPO₄) اثر آنها بر pH خاک و محلول غذایی است. KH₂PO₄ خاصیت اسیدی ملایم دارد و میتواند pH محیط ریشه را کمی کاهش دهد. این ویژگی در خاکهای قلیایی یا آبهای با سختی بالا مفید است، زیرا جذب عناصری مانند آهن، روی و منگنز را بهبود میبخشد و از رسوب فسفر جلوگیری میکند. در مقابل، K₂HPO₄ خاصیت قلیایی دارد و میتواند pH محیط را کمی افزایش دهد. این ویژگی در خاکهای اسیدی یا شرایطی که اسیدیته بیش از حد باعث کاهش جذب عناصر کلسیم و منیزیم شده، کاربرد دارد. همچنین در سیستمهای هیدروپونیک، انتخاب بین این دو ترکیب بر اساس pH آب و نیاز تغذیهای گیاه، نقش مهمی در حفظ تعادل شیمیایی محلول غذایی ایفا میکند. در عمل، کشاورزان حرفهای بسته به وضعیت خاک و محصول، از این دو ترکیب بهصورت جداگانه یا ترکیبی استفاده میکنند تا علاوه بر تأمین پتاسیم و فسفر، pH محیط رشد را نیز در محدوده مطلوب نگه دارند. این کنترل pH به بهینهسازی رشد، افزایش عملکرد و بهبود کیفیت نهایی محصول کمک قابلتوجهی میکند.

جمعبندی مقایسه پتاسیم دیهیدروژن فسفات و مونوپتاسیم فسفات

پتاسیم دیهیدروژن فسفات (KH₂PO₄) و مونوپتاسیم فسفات در نگاه اول شباهت زیادی به هم دارند، زیرا هر دو منبعی غنی از فسفر و پتاسیم هستند و بهسرعت در آب حل میشوند. با این حال، تفاوت در نسبت یونهای پتاسیم و فسفر، میزان اسیدی یا خنثی بودن محلول، و رفتار آنها در خاک باعث میشود که کاربرد هر یک در شرایط خاص متفاوت باشد. اگر هدف اصلی، افزایش فسفر برای ریشهزایی و آغاز گلدهی باشد، مونوپتاسیم فسفات به دلیل درصد فسفر بالاتر، گزینه مناسبتری است. اما در مواقعی که تأمین متعادل پتاسیم و فسفر مدنظر است، بهویژه در مراحل میانی رشد گیاه، پتاسیم دیهیدروژن فسفات انتخاب بهتری خواهد بود. همچنین از نظر صنعتی و غذایی، هر دو ترکیب نقش مهمی در فرمولاسیون محصولات دارند، ولی ویژگیهای شیمیایی خاص هر یک ممکن است در فرآیندهای متفاوت کارایی بیشتری نشان دهد. انتخاب بین این دو محصول باید با توجه به نیاز تغذیهای، شرایط خاک، نوع محصول، و هدف نهایی مصرف انجام شود تا بهترین بازدهی حاصل گردد.